基于MFBD技术的拖拉机防翻架虚拟试验

- 研究产品:拖拉机翻车保护结构

- 分析目标:采用MFBD技术对防翻架进行虚拟测试

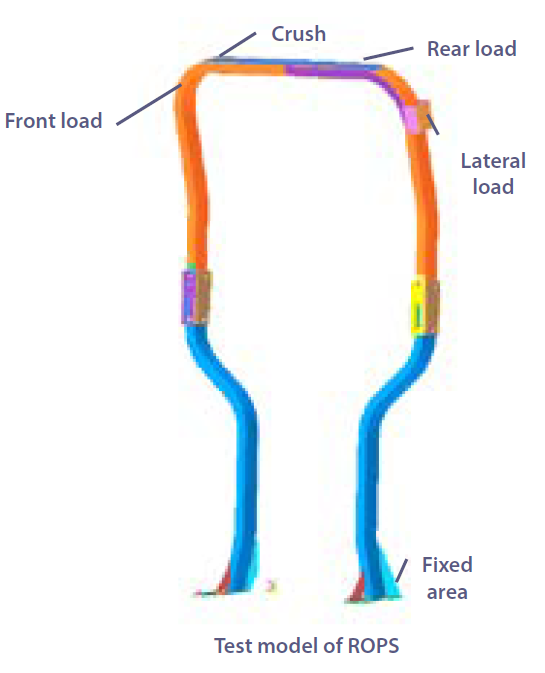

翻车保护结构(ROPS)是一种在拖拉机或重型设备翻车时保护驾驶员免受伤害的结构。ROPS必须能够充分吸收与地面的碰撞,并在翻车时为驾驶员提供安全的空间, OECD《农业机械化促进法案》对此类ROPS安全性测试评估做了具体规定。本案例利用RecurDyn的MFBD技术对ROPS进行虚拟试验,并与静态非线性分析结果进行比较,评估其收敛性和误差。

Customer Challenges 面临的挑战

- 准备实物测试样品需要消耗时间和成本

- 需要提前对各种可能设计变更的安全性进行评估

- 需要实施保持残余应力的连续载荷控制方法

- 期望比非线性静态分析的接触定义更简单、收敛性更高

- 需要减少仿真时间

Solutions 解决方案

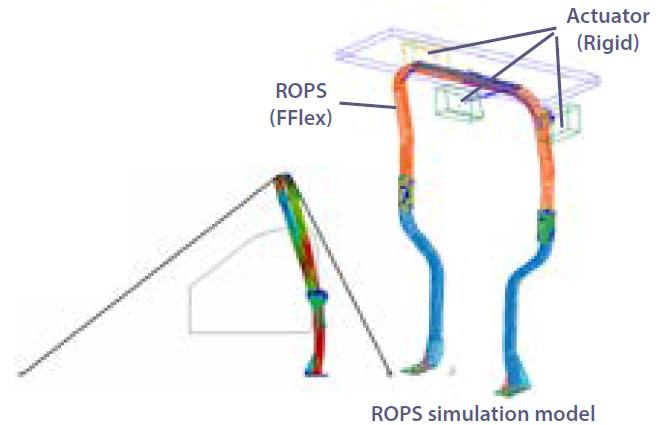

- 采用RecurDyn的MFBD技术建模,替代实物试验

- 利用CAD模型的中面创建壳单元柔性体,减少仿真时间

- 使用多线性各向同性非线性硬化材料,考虑结构大变形及材料塑性

- 利用场景仿真的生效与失效切换功能实现连续分析,得到塑性变形,并检查每个荷载阶段的安全区违规情况

Process 流程

- 创建包含包括驾驶员安全区、ROPS和负载执行器的刚体模型

-

对于薄长ROPS,建立FFlex柔性体模型

- 在刚体负载执行器与柔性体ROPS之间建立Geo Surface接触以减少接触力振荡

- 对于中面壳单元难以共享节点的情况,采用FDR(RBE2)单元模拟焊缝

- 执行连续位移荷载测试

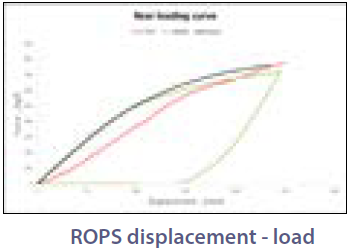

- 评估并比较满足所需能量的最大位移

Key Technologies for Analysis 关键技术

- 利用MFBD技术,准确模拟ROPS的虚拟测试

- 利用FDR (RBE2) 单元模拟中面类型有限单元的焊缝

- 利用场景脚本及接触的On/Off控制执行连续位移载荷测试

Outcomes 效果

- 利用RecurDyn隐式的MFBD求解器对ROPS进行非线性仿真

- 经对比,仿真结果的最大位移误差与物理测试结果接近

- 与静态非线性分析相比,接触定义更加简单、收敛性更好

- 采用场景分析的位移控制方法,模拟了与物理测试相同的工况