基于仿真的机器人设计

- 研究产品:多轴机器人

- 分析目标:机器人控制器设计与组件规格确定

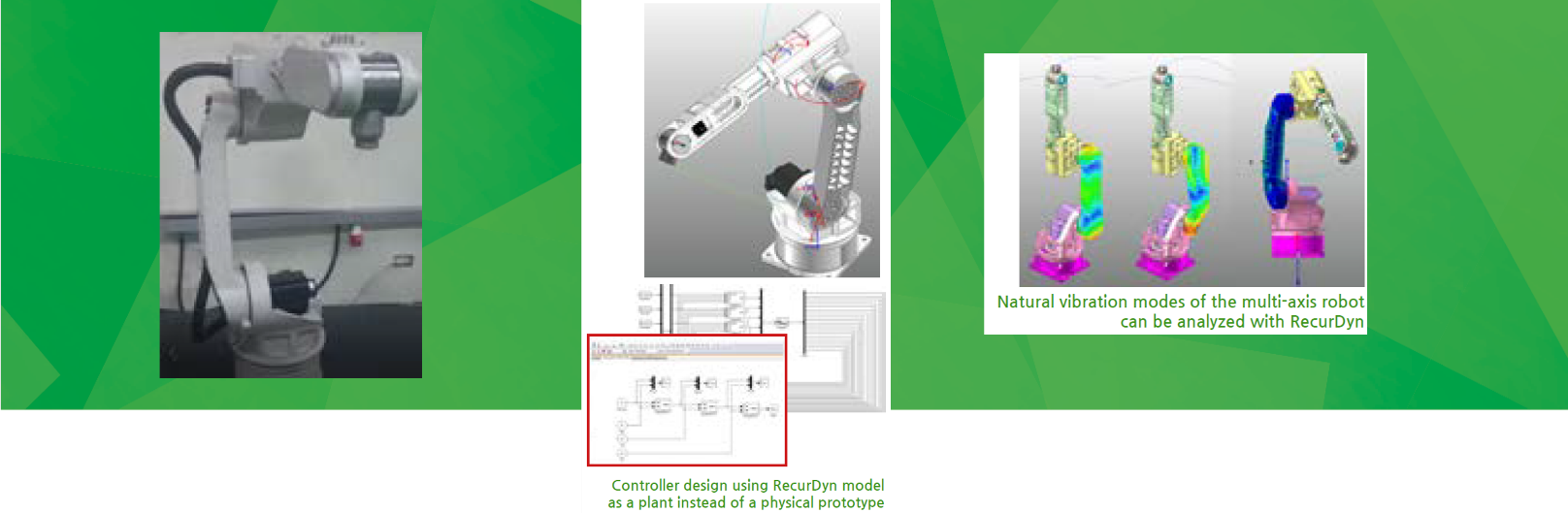

运动控制器、部件的刚度、工作过程的振动及驱动电机的惯性比等均是工业机器人研发过程需要考虑的重要内容。如果机器人单纯采用试错法或经验设计,那么只有在原型完成后才能发现设计问题,相应地,会导致开发周期长、产品质量低。在制作实物原型前先通过仿真手段对设计进行评估验证,可显著降低开发成本。成立于1973年的ITRI工业技术研究院,在开发关节机器人时借助RecurDyn仿真验证机器人及其控制器的性能,从而确保了控制器和机器人各元件(如电机、轴承和减速器)的有效设计。而且,ITRI利用RecurDyn柔性体建模仿真技术快速高效地执行各种姿态的振动分析,大大节约开发成本。

Customer Challenges 面临的挑战

- 需快速验证机器人是否能够执行预期的运动

- 需快速确定适合机器人的轴承、电机和减速器规格

- 预测随机器人姿态变化的机器人振动特性存在难度

- 在没有物理样机时机器人运动控制器的设计存在难度

Solutions 解决方案

- 基于逆向运动学的机器人运动范围预测与验证

- 从RecurDyn模型中得到扭矩、刚度等数据

- 在仿真模型中使用柔性体精确预测机器人的固有振动模态

- RecurDyn模型取代实物样机作为Plant的控制器设计

Process 流程

-

采用运动副Joints、Bushings、耦合副、Beam Force及其它元素建立机器人刚体模型:

- 螺栓采用Beam Force进行建模,既可以考虑螺栓的刚度,同时具有较快的仿真速度

- 减速器采用耦合副建模,采用Bushing表示扭转刚度

- 采用RecurDyn内置的控制模块CoLink建立控制器模型,并运行与RecurDyn机构模型的联合仿真

- 为准确考虑模型的振动特性,将特定零件转换为柔性体

- 在时域仿真不同点计算各姿态相应的固有振动特征

Key Technologies for Analysis 关键技术

- 逆向运动学预测机器人的运动路径

- 参数化建模,轻松调整控制器的PID增益

- 模态柔体建模,考虑轴承连接节点的正则模态和约束模态

- 时域仿真过程的不同点对模型进行特征值分析

Outcomes 效果

- 勿需物理样机,基于刚体仿真模型快速设计控制器

- 通过仿真确定了机器人设计所需的电机功率和轴承刚度等数据

- 对各种可能的设计进行定量评估,大大减少了时间和成本

- 可视化的振型动画仿真结果,为设计效果的评判带来了极大的便利